デジタルモールドとは

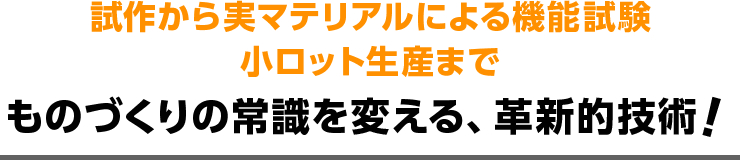

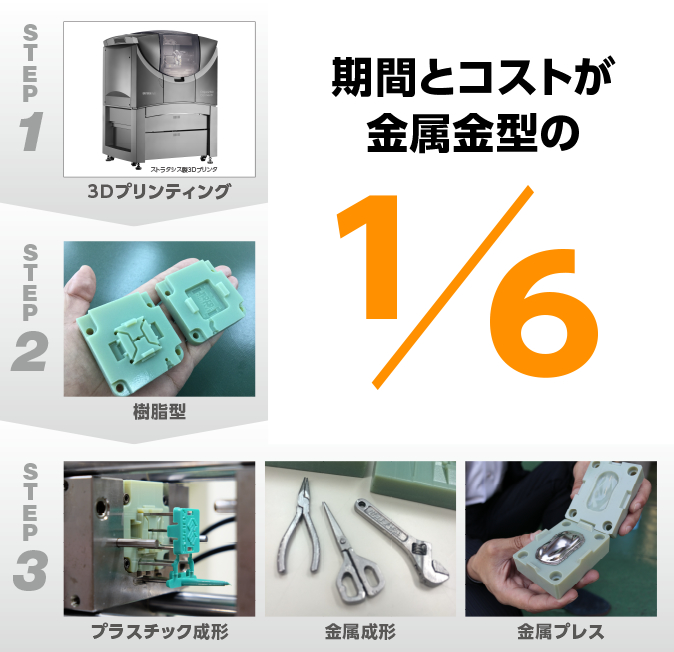

デジタルモールドとは、ABS樹脂の強度・靭性と耐熱性を再現した、PolyJet 3Dプリンター用紫外線硬化性樹脂、「デジタルABS」で造形された樹脂金型のこと。この3Dプリント樹脂金型を用いてABS、PS、POM、PPなどの熱可塑性樹脂を射出成形する最新技術です。

また、デジタルモールド・プレスやデジタルモールド・メタル(ロストワックス、MIM)により金属部品の試作製造も可能になりました。迅速で安価に量産材料で試作部品や小ロット部品を製造することができます。

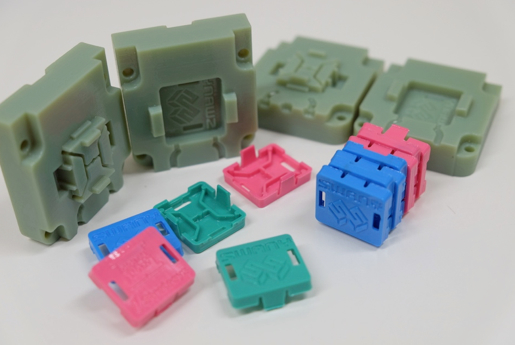

デジタルモールドで実現できること

- 量産と同じ樹脂で部品試作がほしい。

- 小ロット部品や製品の金型イニシャル費用を削減したい。

- 自社の部品形状でデジタルモールドの可能性を探りたい。

- 金属金型の起工前に量産材料で環境試験や強度試験をしたい。

デジタルモールド活用事例

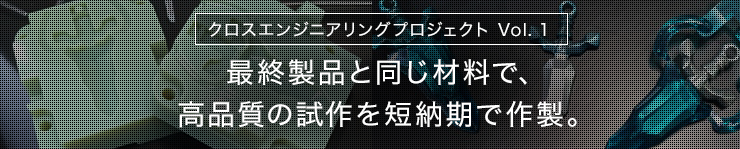

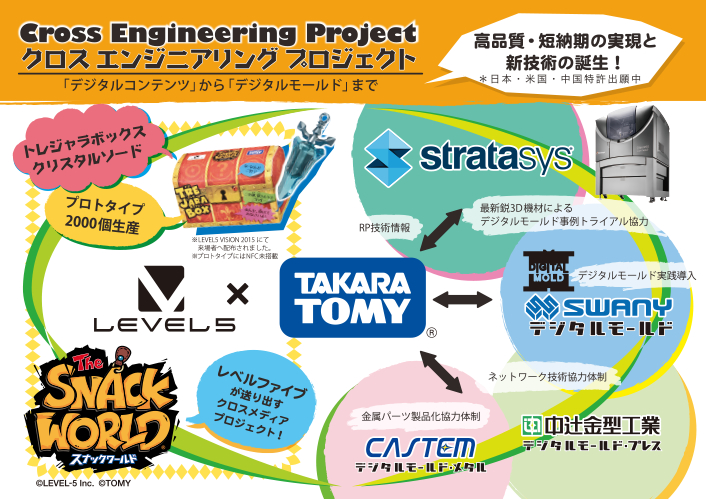

レベルファイブ社のクロスメディアプロジェクト「スナックワールド」のトレジャラボックスクリスタルソードを、発表時の試作品として2,000個をわずか3か月の短納期で用意するプロジェクトにデジタルモールドが採用されました。本プロジェクトでは、タカラトミー社が、デジタルモールドのサービスを提供する有限会社スワニー、中辻金型工業、キャステムと協力し、デジタルモールドを使って全く新しい試作技術を確立しました。最終製品と同じ材料で、これほど高品質の試作品を短納期で2,000個作製したことは、デジタルモールドでしか実現できない事例です。

「JMRP~全日本製造業活性化計画~」と連携し、メカニックデザイナーの大河原邦夫氏がデザイン監修を務めたスーパーカー「iXine Barid(イグザイン・バリッド)」をもとにデジタルモールドトミカをつくるという夢のチャレンジ。通常の金属金型をつかった作製方法では、デザインデータから製品レベルのモノひとつができあがるまでに3~4ヵ月はかかる。ところが本プロジェクトでは、3Dプリンターによる樹脂型を活用し、かつ国内で全ての作業を行うことで、一般的なトミカ製品と比較し、はるかに多くの構成部品と複雑なデザインでありながら、「3週間で100台」のデジタルモールドトミカをつくることに成功した。

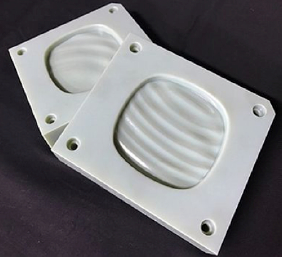

TRINUSより製品化された

「MINAMO(みなも)」

デジタルモールド・プレスの活用により、有機的デザインかつ鏡面仕上げのステンレス製品の小ロット生産を実現。

「MINAMO」は、優れた技術を誇る日本国内の中小メーカーや、革新的なアイデアを持つデザイナーとコラボした商品開発事業を行うTRINUSのプラットフォーム内のプロジェクトとして実現した製品。コンピュータのシミュレーションにより水面の滑らかなゆらめきを再現した複雑なデザインが施された鏡面仕上げのステンレス板製の器。ストラタシス、有限会社スワニー、中辻金型工業株式会社による、新たなアプリケーション「デジタルモールド・プレス」のメリットを活かした製品デザインの公募において、2016年12月に最終的に採用されたものです。